欢迎访问常州首信干燥设备有限公司,常州泽信干燥造粒装备有限公司官网!

解决方案

磷石膏干燥煅烧系统解决方案

β型半水磷石膏烘干煅烧系统解决方案

磷石膏是生产磷肥、磷酸时排放出的固体废弃物,每生产1t磷酸约产生4.5-5t磷石膏。磷石膏分二水石膏(CaSO4·2H2O)和半水石膏(CaSO4·1/2H2O),以二水石膏居多。磷石膏除主成分硫酸钙外还含少量磷酸、硅、镁、铁、铝、有机杂质等。

目前,世界湿法磷酸年总产量约2.6亿t(以P2O5计),副产磷石膏约1.5亿t,利用率仅4.3%-4.6%。我国磷肥(P2O5)需求量将达1.3亿t,届时磷石膏年排放量将超过2 000万t,而目前利用率仅为2%-3%。堆放磷石膏不仅占用了大量土地,而且造成环境污染,寻求磷石膏的合理利用途径,以实现磷肥工业的可持续发展和磷石膏的高度利用已迫在眉睫,利用磷石膏可制作水泥、建材、肥料等附加值较高、使用量较大的化工产品,实现变废为宝的目的。因此,很有必要加强磷石膏高度利用方面的研发工作。

传统的以磷石膏为原料制 β型半水磷石膏生产线采用顺流式回转窑烘干煅烧一体的一步法生产工艺,以燃煤烟气热风炉为热源,即将磷石膏的粉碎、烘干、煅烧在回转窑内一次完成,控制烘干煅烧装置进口温度800℃,出口温度170℃。

存在问题:

(1)烘干质量不稳定 烘干煅烧一体生产线属于中速煅烧工艺,受原料水分波动大和燃料控制不稳定等因素的影响,产品的相组成不合理,远远不能满足石膏制品生产线对石膏粉质量的要求。致使石膏粉使用范围小,出现的质量问题多,影响石膏粉的正常销售。

(2)煅烧质量差 磷石膏渣中有结块,在上料过程中易通过篦子、皮带进入烘干段,使烘干、煅烧过程出现块状物,外层过烧、内层欠烧的情况。由于有块状物的存在,造成石膏粉的上料不稳定,并且操作工短时间内不易做到根据上料量及时调整煅烧温度,也造成了石膏粉煅烧不均匀。

我公司消化吸收国外成熟工艺,结合干燥煅烧设备的特点,开发了以“桨叶干燥机+内置沸腾床两步法”工艺,生产 β型半水磷石膏。

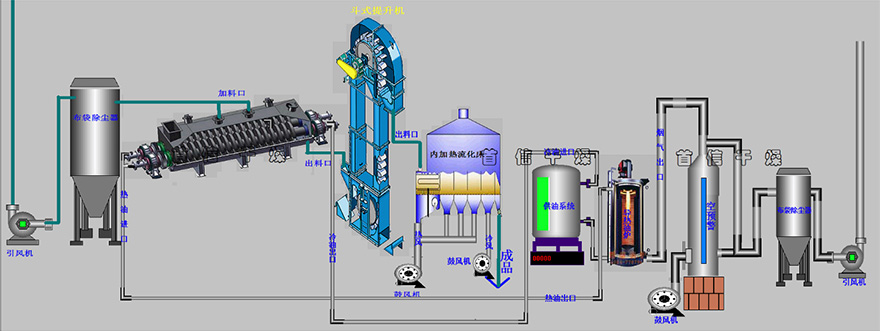

该系统由桨叶干燥机、斗式提升机、沸腾床和热源系统组成,桨叶干燥机的楔形桨叶片对块状物料有挤压作用,使物料细化,完成传质传热,表面水分蒸发后的二水硫酸钙经由斗式提升机送入内置沸腾床,此设备大部分热量是由换热效率约在90%的内置热交换器提供,热空气主要是作为保证正常流态化的动力媒体,比常规流化床干燥机所需热空气量大大降低,因此其系统电耗及排气热损失也相应减少,干燥效率高。分散的二水硫酸钙在内部均匀受热分解,大大提高了成品含量。

由于桨叶干燥机和内加热流化床的系统操作气速比常规流态化干燥设备低,可有效地降低烘干系统中的物料夹带和扬析损失和热损失,相应降低了除尘系统的负荷,减轻了环保压力,也更起到了节能效果,具有非常好的行业推广前景。